导读:一些企业在推行精益管理1—2年后会步入一个缓慢期,甚至停滞不前。发现员工对改善的积极性不高,持续改善难以建立。问题发生时总还是几位管理者充当一线救火队长,这些现象值得企业管理者去深思:为何自己的企业总是处于“忙、茫、盲”的状态,而优秀的企业却是有条理的在运转。

现笔者结合多年的企业管理辅导经验,综合一些优秀企业的经验与大家探讨如何用全面改善的机制去推动企业的持续改善与解决问题能力的提升。

解决问题能力的层次

不同优秀企业的竞争核心或许会有所不同,但任何一家优秀企业共有的特性必定是具备超强解决问题的能力。对于解决问题的能力可用三个层次区分。

第一个层次:治标不治本。当问题出现时,临时性针对该问题进行处理,解决问题的人员是以问题发生部门为主,以解决单个事件为目的,典型的事后救火,头痛医头,这次的问题解决了,但同类的问题依然反复发生。

第二个层次:治标并治本。当问题出现时,召集相关人员、能较全方面分析问题并引入不同部门人员的智慧深层次解决问题,并在解决问题后用新的标准、制度把可能会发生的同类问题加以预防。

第三个层次:把问题消除于萌芽中。企业营运与发展中隐藏着一些深层次或较重要的问题,这些问题大的能影响到企业的竞争力,小的会制约企业运作的顺畅性。企业具备暴露问题的能力,提前把企业隐藏的问题发掘出来,把问题解决于萌芽中,令企业始终保持领先的水平。

问题的种类与相应改善机制

管理者的主要职责是维护现状、解决问题、寻找提升,但作为一家企业而言,如果企业问题的解决与企业的提升仅靠几名或某小群体人员,那解决问题的效果或企业进步的空间将是有限的。结合上述解决问题能力的三个层次与企业中问题的不同特性,企业需要建立一种能覆盖到企业不同层次、不同级别、不同人员的问题解决方法,该方法可称为企业全面改善机制,这种全面改善机制大致可由三种不同解决问题的方法构成。

第一类:企业层面改善机制。在企业发展的过程中,市场环境与全行业在不断发生着变化,企业今天的优势不代表着明天仍然可以领先,企业如果不能赶在环境发生变化之前就做出改变,那该企业的发展必是隐藏着巨大的风险,这种风险简单而言就是企业的竞争力。更高的效率、更高的品质、更短的交期、更低的成本永远都是企业(特别是制造型企业)重要的核心竞争力。但如何做到令企业的PQCDSM在不断提高呢?优秀的企业通常都采用定期审核机制,通过从行业对标、发展需求、经营特征、组织内部构成、理想状态等方面评审企业整体、各部门、各环节。把企业的薄弱之处,影响到企业竞争力的问题暴露出来。形成企业层面的年度改善计划,把问题通过具体的改善课题去完成,由专人负责跟进,最高管理层负责,通过这种企业层面的改善机制及时把握企业潜在的问题,焦点式的解决企业中的重大问题,保持企业的竞争力。一般该机制实施的步骤或特征如下:

一)围绕企业核心业务与发展需求设定评价方式

二)定期(通常一年或半年一次)开展企业评审

三)根据每次的评审结果制定年度改善计划与改善课题

四)企业的管理层需要参与改善的推进与管控

五)循环进行诊断评价以具体的改善目标驱动企业的提升

六)年度改善计划实施后需每月度或季度进行总结与修正

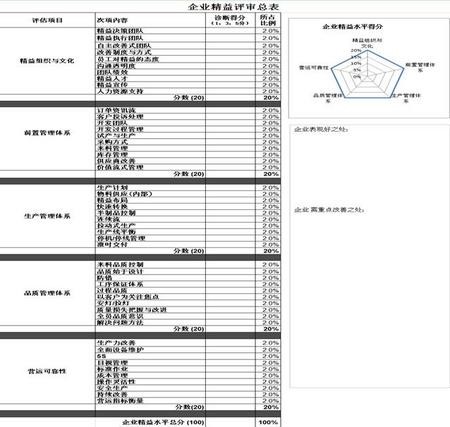

例如笔者为某集团使用企业定期评审机制,从企业精益架构与文化、前置管理体系(含业务、研发、采购、仓储)、生产管理体系、品质管理体系、营运可靠性五大方面每半年对其各二级工厂进行评审,从集团层面推动工厂重要问题的解决与改善,各工厂根据评审发现的问题制定详细的年度改善计划与改善课题,保持工厂的改善持续进行,集团则定期对每家工厂改善进度与成效进行管控。

第二类:异常问题处理机制。企业日常营运过程中常会出现一些突发问题,该类问题影响生产正常运作或造成一定损失。例如设备故障、产品不良、缺料造成停线、安全事故等。对此类问题应设计一种能快速解决问题的方法,并令其规范化、制度化,该方法通常称为异常问题处理机制。好的异常问题处理机制应能令到问题解决可以“即时性、参与性、效果性”,在设定该机制时需要留意:

一)营造一个员工敢于暴露问题的氛围

二)问题的出现要做到容易目视化

三)问题发生能做到即时判断出严重度

四)明确不同类型问题参与解决的人员

五)解决问题要在现场(注重现场)

六)要以快速、全面、深入解决问题为目标

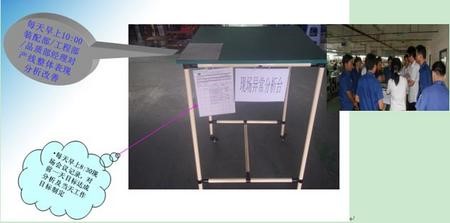

做到发生问题时相关管理人员能及时赶到现场,集共同的智慧解决问题,快速恢复正常运作,并彻底研究问题的真因。例如某企业在生产车间设立流动问题解决台。不同部门的管理人员(生产、IE、品质)组成管理小团队定期(2小时)一共对现场进行巡视,并在规定的时间总结每天生产的表现与分析改善空间;或当车间发生问题时,该管理团队需要一起到现场即时解决,如果某些问题较大,不能在短时间做到彻底解决,则把该问题纳入第一类机制中,用改善课题的方式跟进,确保每个问题最终能真正做到务实与有效解决。

第三类:自主改善机制。企业日常中也会发现一些小问题,例如现场5S、工位劳动强度大、某工段流程不合理等,这类问题对生产运作影响的相对较小、不会造成生产停顿,只存在一定班组中。这类问题要倡导由员工或基层管理人员自行解决,这就是常说的自主管理或自主改善。对于自主管理还可以围绕着车间的P、Q、C、D、S、M设定简单的现场问题诊断表,引导基层班组对所工作的区域进行问题的识别,通过把一些改善任务交由班组自主进行,使得企业最基层的班组也能有计划、有目标对现场进行改善。

另外,企业大大小小的问题,甚至个别较大的改善点可能经过上述二层机制还会存在遗漏。可通过全员改善提案制度来鼓励员工的参与,创立一个普通员工也能提出问题与建议的渠道,用全员的眼光去发现企业的问题,用全员的智慧去解决企业的问题。对于全员改善提案制度亦可加入一些引导的方式带动员工改善热情,例如每月可在厂区(或车间)公布“XX问题改善建议征求”,用具体的问题引发员工思维与积极性。

通过以上三种改善机制从企业层面、部门层面、员工层面系统地搭建企业的全面改善机制,创造一个全体人员能够参与,全体人员能够献策的平台。并使得企业问题的解决全员性、计划性与目标性,只有问题的有效解决才能带给企业真正的进步,同时这种改善机制也能促使企业人员相互学习、共同进步。这三种机制相互协同、相互相补,把改善由上至下与由下至上相结合,把企业的改善规范化、常态化,用具体的改善行为促使改善文化的落地,企业则可迈入一个持续改善、持续发展的新局面。